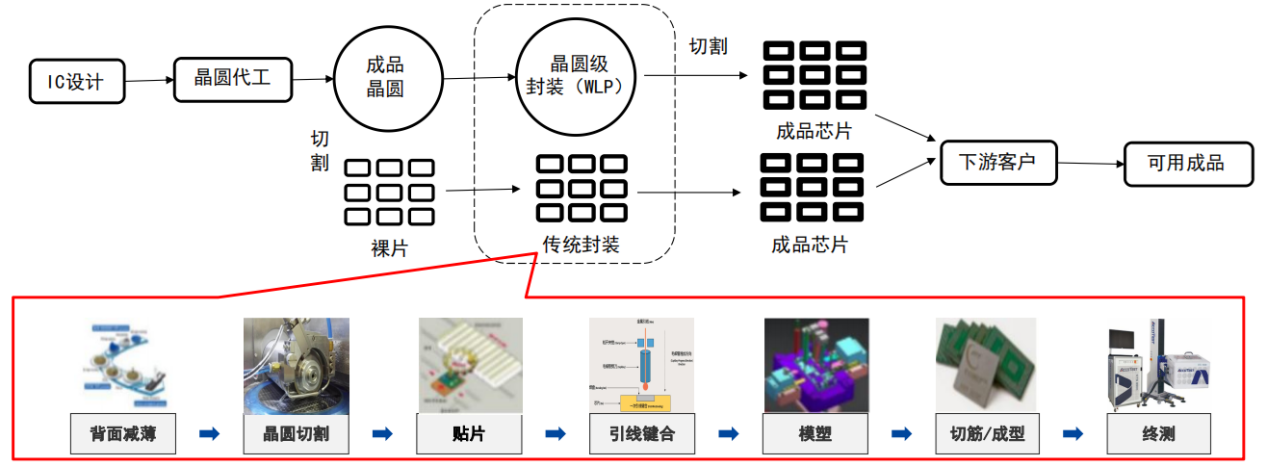

1、先进封装提升晶圆减薄机需求

2024年上半年,全球半导体呈现回暖态势,随着AI和HPC的快速发展,对芯片性能和功耗的要求不断提高,Chiplet和2.5D/3D推动HBM等先进技术成为主要方向,减薄设备是芯片堆叠技术、先进封装技术的关键核心设备,未来应用广泛。

(资料来源:中为咨询、3M、彬复资本、华金证券研究所)

晶圆减薄机是利用摩擦学原理,实现晶圆减薄工艺以达到封装工艺要求的关键设备。晶圆减薄工艺的作用是对已完成功能的晶圆(主要是硅晶片)的背面基体材料进行磨削,去掉一定厚度的材料,以便满足后续封装工艺的要求以及芯片的物理强度、散热性和尺寸要求。根据电子工程专辑及艾邦半导体网资料显示,6寸/8寸/12寸的晶圆厚度分别为625、725、775μm,在晶圆中总厚度90%以上的衬底材料是为了保证晶圆在制造、测试和运送中有足够的强度。随着3D封装应用逐渐增多,要求晶圆厚度减薄至50-100μm甚至50μm以下,以实现更好的散热效果和高密度封装,这将显著增加对减薄设备的品质需求。

全球减薄机市场高度集中,国产替代正在路上。根据YH Research(恒州诚思)资料显示,中国减薄机市场占据全球约51%的市场份额,为全球最主要的消费市场之一,且增速高于全球。但减薄机复杂程度高、技术攻关难度大、市场准入门槛高,长期被国外厂商高度垄断。全球市场上的主要减薄机生产商包括日本DISCO(迪斯科)、日本TOKYO SEIMITSU(东京精密)、日本KOYO SEIKO(光洋精工)、德国G&N(纽伦堡精密机械)等。根据未来半导体网资料显示,全球前三厂商占有85%的市场份额。其中日本DISCO与TOKYO SEIMITSU以出色的产品性能和满意的服务在行业中享有盛誉,2022年两家企业合计市占比已超65%,市场集中度较高。

2、减薄抛光一体机设备拥有广阔空间

(减薄工艺中采用研磨抛光等摩擦学原理)

晶圆减薄方法包括机械研磨、化学机械平坦化(CMP)、湿法蚀刻以及大气下游等离子体 (ADP)和干法化学蚀刻(DCE)。两种最常见的晶圆减薄方法是传统研磨/磨削和CMP,磨削是目前晶圆背面减薄的最传统的机械工艺,其基本原理是通过旋转的金刚砂轮对晶圆背面进行磨削,金刚砂轮基材通常有陶瓷、环氧树脂;CMP是使用研磨化学浆料和抛光垫进行材料去除,可以压平晶圆并平整表面上的不规则形貌,从而提供比机械研磨更好的平坦化效果。

减薄抛光一体机设备拥有广阔空间。TSV(硅通孔)要求晶圆减薄至50μm甚至更薄,要使硅孔底部的铜暴露出来,为下一步的互连做准备。然而在<50μm这个厚度上,晶圆很难容忍减薄过程中的磨削对晶圆的损伤及内在应力,其刚性也难以使晶圆保持原有的平整状态,同时后续工艺的晶圆传递、搬送也遇到了很大的问题。目前业界的主流解决方案是采用一体机的思路,将晶圆的磨削、抛光、保护膜去除、划片膜粘贴等工序集合在一台设备内,晶圆从磨片一直到粘贴划片膜为止始终被吸在真空吸盘上,始终保持平整状态,从而解决了搬送的难题。

3、隐冠解决方案及特点

隐冠半导体可提供兼容6/8/12英寸晶圆的运动平台解决方案,还可提供减薄抛光一体机需要的多轴运动系统。XY轴双向重复精度达±0.5μm,Z轴双向重复精度高达±0.2μm,T轴双向重复精度达±2arcsec。全局平面度、直线度可达微米级。隐冠半导体拥有覆盖全国主要城市的售后团队,为您提供全方位的技术支持。

(最新行业技术数据来自于网站等其他公开信息来源)